Die Wasserstoffwirtschaft bietet Freudenberg Sealing Technologies (FST) Chancen über Elektrolyse- und Brennstoffzellenanwendungen hinaus. Wasserstoff muss stark komprimiert werden, um ihn von A nach B zu transportieren und zu lagern. FST fokussiert sich dabei aktuell auf Hightech-Hochdruckdichtungen für Kolbenkompressoren.

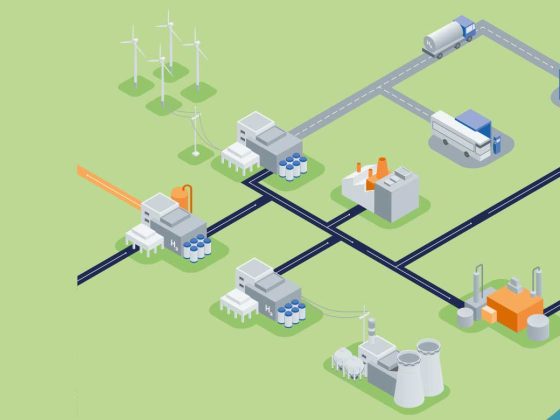

Unter den Bedingungen, die auf der Erde herrschen, ist Wasserstoff ein farb- und geruchloses Gas. Eines seiner Markenzeichen ist seine extrem geringe Dichte. Das heißt: Wasserstoff braucht viel Raum, viel mehr als beispielsweise Erdgas. Diese Eigenschaft betrifft seinen Transport durch Pipelines oder per Lkw auf seinem Weg von der Herstellung bis zum Endverbraucher. Genauso beeinflusst der „voluminöse Platzbedarf“ Zwischenlagerungen unterwegs sowie die finale Bevorratung in Tanks – sei es in einem lokalen Heizkraftwerk, in einer Tankstelle oder im Tank eines per Brennstoffzelle betriebenen Lkw.

Je weniger Volumen zu transportieren beziehungsweise zu lagern ist, desto effizienter lässt sich das chemische Element handhaben. Dies verlangt, Wasserstoff „platzsparend“ mit hohem Druck zu verdichten, mit bis zu 1.000 bar. Zum Vergleich: Wenn wir an der Tankstelle den Luftdruck unseres Autoreifens prüfen, zeigt das Messgerät in der Regel zwischen zwei und drei bar an. Es bedarf daher wenig Fantasie sich vorzustellen, welche enormen Herausforderungen Dichtungen in Kompressoren standhalten müssen – und zwar idealerweise mindestens ein Jahr im Dauereinsatz bis zur nächsten planmäßigen Wartung.

„In den heute gängigen Kompressoren für Wasserstoffanwendungen kommen unterschiedliche Technologien zum Einsatz. Bei jeder davon gibt es Komponenten, die wir mit unserem Know-how optimieren können. Nach intensivem Austausch mit unseren Kunden fokussieren wir uns aktuell vor allem auf Hochdruckanwendungen in Kolbenkompressoren“, erklärt Dominik Schneider, Marktsegmentleiter Fluid Handling Technology Europa bei Sales General Industry (GI).

In dieser sehr flexibel einsetzbaren Technologie bewegt sich zum Verdichten des Wasserstoffs ein Kolben im Zylinder auf und ab. Wasserstoff darf sich dabei weder verflüchtigen, noch darf er in den Dichtungswerkstoff eindringen. Hohe Drücke, hohe Gleitgeschwindigkeiten bei hoher Anpressung der Dichtung an die Gegenlauffläche sowie hohe Temperaturen bedeuten vor allem eines: hohen Verschleiß, besonders für solche ölfreien, also trockenlaufenden Kompressoren!

Wettbewerbsvorteile

„Es gibt aktuell noch kein Dichtsystem, das die geforderten Standzeiten funktionssicher erfüllt. Knackpunkt ist in erster Linie, den passenden Dichtungswerkstoff zu finden. Da müssen auch wir bei FST komplett neu denken. Doch gerade bei solchen herausfordernden Hochdruckanwendungen können wir unser Know-how bei Material, Design und Skalierbarkeit von der Kleinst- bis zur Großserienfertigung ausspielen. Diese Kompetenzen sind unser Wettbewerbsvorteil“, sagt Schneider.

Weitere mutmachende Erfolgsfaktoren bei der Entwicklung neuer Hightech-Dichtungslösungen für Kompressoren sind seiner Einschätzung zufolge: erstens, die enge interdisziplinäre Zusammenarbeit mit den Kunden; zweitens, die vielfältigen Prüf-, Test- und Analysemöglichkeiten samt computergestützter Simulations- und Berechnungsmethoden von FST und Freudenberg Technology & Innovation (FTI); drittens, der Wissens- und Erfahrungsaustausch mit den Konzernschwestern Klüber Lubrication und EagleBurgmann.

Eines steht jetzt schon fest: Die Kolbendichtung wird frei von persistenten per- und polyfluorierten Chemikalien, kurz PFAS, sein, die Mensch und Umwelt schaden könnten.